Les règles ASME UHX VIII-1 et 2 couvrent la conception des plaques tubulaires, des tubes et de la coque à côté de la plaque tubulaire. Ces règles couvrent de nombreux modes de défaillance et fournissent un aperçu considérable de la sécurité de l’échangeur complet, ce qui permet d’optimiser la conception. Mais les règles UHX sont limitées aux conceptions avec des schémas de trous uniformes qui couvrent la plaque tubulaire complète. Que se passe-t-il si le motif des trous n’est pas uniforme ou, dans le cas de cet échantillon, si les trous ne sont pas de taille uniforme ?

Pourquoi utiliser l’analyse par éléments finis sur les échangeurs?

L’essai d’éclatement est un moyen économique de valider des produits peu coûteux. Cependant, l’essai d’éclatement fournit une pression nominale plus conservatrice que les calculs du code et il peut être déraisonnable de l’utiliser pour valider des échangeurs de chaleur coûteux ou de grande taille.

L’essai d’éclatement fournit un mécanisme de défaillance et une pression nominale, mais ne donne pas un aperçu approfondi de la sécurité de l’ensemble de l’objet dans les zones qui n’ont pas subi de défaillance. L’essai d’éclatement met en évidence la zone la plus faible, il ne permet pas d’optimiser l’ensemble de la conception.

L’analyse par éléments finis (FEA) peut être utilisée pour obtenir l’aperçu de la sécurité tel que fourni par les règles du code UHX mais pour des géométries non calculables par les règles UHX.

Les courbes de déformation permettent de comprendre en profondeur comment l’échangeur se déforme en réponse aux charges thermiques et de pression. Les courbes de contrainte montrent dans quelle mesure l’échangeur peut supporter les charges et les déformations ; les informations fournies permettent d’optimiser la conception.

De plus, l’analyse par éléments finis fournit des niveaux de contrainte pour l’évaluation de la durée de vie admissible.

Utilisation de l’Analyse EF pour remplacer les règles du code ASME

Les règles du code ASME doivent être utilisées lorsqu’elles elles applicables. Dans cet exemple, la plaque tubulaire comporte plusieurs tailles de tubes, ce qui élimine la possibilité d’utiliser l’UHX.

Les règles du code standard s’appliqueraient toujours à toutes les autres parties de l’échangeur. L’analyse par éléments finis porterait sur la conception de la plaque tubulaire, la jonction entre la plaque tubulaire et la coquille et les calculs de charge des tubes.

Les limites de contrainte pour l’analyse sont obtenues à partir de la norme ASME VIII-1, comme pour le reste de l’échangeur. Les règles de l’ASME VIII-2 sont utilisées pour déterminer comment ces limites sont appliquées lors de l’interprétation des résultats des contraintes.

Les règles UHX tiennent compte de trois contraintes dans la conception d’un échangeur :

- la contrainte de la plaque tubulaire causée par la pression et la charge thermique

- la contrainte de l’enveloppe à côté de la plaque tubulaire causée par la rotation de la plaque tubulaire

- la charge de compression ou de tension du tube causée par le déplacement de la plaque tubulaire et la dilatation thermique.

Les limites de contrainte pour l’analyse par éléments finis sont les mêmes que celles utilisées dans l’analyse UHX. Conformément aux règles UHX, ces contraintes sont analysées pour les sept cas de charge suivants dans les échangeurs à tubes fixes :

- Pression côté tube uniquement

- Pression côté enveloppe uniquement

- Pression côté tube + côté calandre

- Charges thermiques uniquement

- Pression côté tube + charges thermiques

- Pression côté coque + charges thermiques

- Pression côté tube + pression côté coque + charges thermiques

Pour qu’une analyse par éléments finis puisse remplacer avec succès les règles UHX pour un échangeur à plaques tubulaires fixes, les trois contraintes doivent être étudiées pour les sept cas de charge suivants.

Extrait d’un étude de cas.

Le rapport disponible à la fin de cet article fournit une analyse approfondie des contraintes thermiques et de pression sur un échangeur. Quelques illustrations du rapport sont présentées ici. L’échangeur est symétrique aux deux extrémités, ce qui permet de ne modéliser et d’étudier que la moitié.

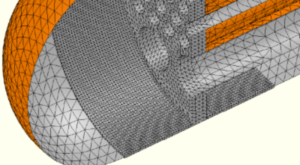

La plaque tubulaire et une partie de la coque sont modélisées en solide. Le reste de la coque, la tête et les tubes sont modélisés en coque. L’analyse des parties de la coque est moins exigeante sur le plan informatique, mais fournit moins d’informations, notamment au niveau des connexions et des joints. Ici, les éléments de coque ne sont utilisés que dans les zones qui ne seront pas étudiées.

Le maillage

Le rapport disponible à la fin de cet article fournit une analyse approfondie des contraintes thermiques et de pression sur un échangeur. Quelques illustrations tirées du rapport sont présentées ici. L’échangeur est symétrique aux deux extrémités, ce qui permet de ne modéliser et d’étudier que la moitié.

La plaque tubulaire et une partie de la coquille sont modélisées en solide. Le reste de la coque, la tête et les tubes sont modélisés en coque. L’analyse des parties de la coque est moins exigeante en termes de calcul, mais fournit moins d’informations, notamment sur les connexions et les joints. Ici, les parties de coque ne sont utilisées que dans les zones qui ne seront pas étudiées.

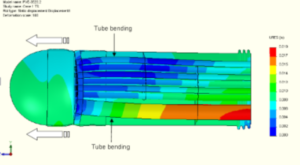

Visualisation de quelques résultats

L’exemple de rapport FEA passe en revue les sept cas de charge et vérifie les trois contraintes pour chaque cas. Chaque contrainte est comparée à la contrainte admissible de l’ASME afin de déterminer la réussite ou l’échec pour chaque cas de charge.

Les photos ci-dessus montrent l’interaction entre le tube et la plaque tubulaire. La plaque tubulaire se déforme sous la charge, créant une contrainte de flexion dans la coque adjacente.